Las impresiones de Direct-to-Film se han vuelto extremadamente populares en la industria textil por su versatilidad y durabilidad. Sin embargo, un problema común que enfrentan muchos usuarios es que estas impresiones DTF se arrugan después del lavado. Este problema puede ser frustrante, especialmente cuando has invertido tiempo y recursos en crear productos de alta calidad. Vamos a explorar las causas principales y las soluciones efectivas para este problema.

Causas principales de las arrugas en impresiones DTF

Técnicas de aplicación inadecuadas

Una de las razones más comunes por las que las impresiones DTF se arrugan después del lavado es debido a técnicas de aplicación incorrectas durante el proceso inicial de impresión y prensado térmico. Cuando el polvo adhesivo no se derrite adecuadamente o los ajustes de la prensa térmica no están optimizados, la impresión no se adhiere correctamente al tejido, lo que provoca arrugas después del lavado.

Tiempo y temperatura de curado insuficientes

Las impresiones DTF requieren configuraciones específicas de temperatura y tiempo para curarse adecuadamente. Un calor insuficiente o un tiempo de prensado demasiado corto pueden resultar en una unión incompleta entre la impresión y el tejido, haciendo que la impresión sea susceptible a arrugarse cuando se expone al agua y la agitación durante el lavado.

Materiales de baja calidad

El uso de polvo adhesivo o películas DTF de baja calidad puede afectar significativamente la durabilidad de tus impresiones. Los materiales premium están diseñados para resistir el lavado y mantener su integridad, mientras que los productos inferiores pueden deteriorarse más rápidamente cuando se exponen a detergentes y agua.

Soluciones esenciales para prevenir arrugas en impresiones DTF

Optimización de los ajustes de la prensa térmica

Para prevenir arrugas, recomendamos:

- Calibración de temperatura: Asegúrate de que tu prensa térmica esté calibrada con precisión para alcanzar la temperatura recomendada (típicamente 320-330°F o 160-165°C para la mayoría de aplicaciones DTF).

- Presión adecuada: Aplica una presión media a firme durante el prensado térmico para asegurar que el adhesivo se una completamente con el tejido.

- Tiempo de prensado adecuado: Prensa durante el tiempo recomendado (generalmente 15-20 segundos) para permitir que el adhesivo se derrita completamente y se una con la prenda.

prensa de calor

Técnica de prensado en dos etapas

Para resultados superiores, implementa un proceso de prensado en dos etapas:

- Prensado inicial: Aplica el primer prensado para derretir el polvo adhesivo y crear la unión inicial.

- Período de enfriamiento: Permite que la impresión se enfríe ligeramente (10-15 segundos).

- Segundo prensado: Aplica un segundo prensado para asegurar aún más la unión y mejorar la durabilidad.

Tratamiento adecuado pre y post de las prendas

- Pre-prensado de prendas: Antes de aplicar la transferencia DTF, pre-prensa la prenda durante 5-10 segundos para eliminar la humedad y crear una superficie lisa.

- Cuidado post-prensado: Después del prensado térmico, permite que la prenda se enfríe completamente antes de manipularla o empaquetarla.

- Instrucciones de lavado: Proporciona instrucciones claras de lavado a los clientes, recomendando lavar del revés con agua fría y secar al aire para maximizar la longevidad de la impresión.

Solución de problemas avanzada para problemas persistentes de arrugas

Evaluación de la aplicación del polvo DTF

La capa de polvo adhesivo juega un papel crucial en la durabilidad de la impresión:

- Distribución uniforme: Asegúrate de que el polvo adhesivo esté distribuido uniformemente en toda el área de impresión.

- Cantidad apropiada: Aplica suficiente polvo para crear una unión fuerte sin exceso que pueda causar grietas o descamación.

- Control de calidad: Revisa regularmente tu sistema de aplicación de polvo para detectar obstrucciones o distribución desigual.

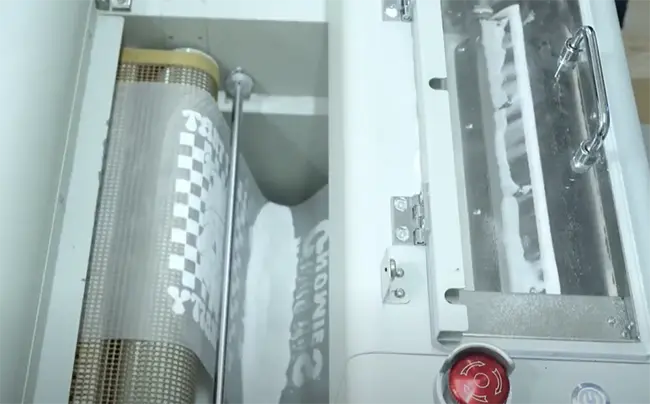

agitador de polvo

Consideraciones de compatibilidad con el tejido

No todos los tejidos responden de la misma manera a la impresión DTF:

- Pruebas de tejido: Prueba tus impresiones DTF en diferentes tipos de tejido para entender cómo responde cada uno al lavado.

- Configuraciones específicas para tejidos: Ajusta la configuración de tu prensa térmica según el tejido específico que se está imprimiendo (algodón, poliéster, mezclas, etc.).

- Tejidos elásticos: Para tejidos altamente elásticos, considera usar adhesivos DTF especializados diseñados para materiales elásticos.

Relacionado:

La elección de la mejor tela para impresión DTF

Consejos de mantenimiento profesional para equipos DTF

El mantenimiento regular de tu equipo de impresión DTF puede prevenir muchos problemas de calidad:

- Calibración regular: Calibra tu prensa térmica regularmente para asegurar lecturas precisas de temperatura.

- Sistemas de aplicación limpios: Mantén los agitadores de polvo y los sistemas de aplicación limpios y libres de grumos.

- Controles de calidad: Implementa un proceso de control de calidad que incluya pruebas de lavado de impresiones de muestra antes de grandes tiradas de producción.

Las arrugas en las impresiones DTF después del lavado son un desafío común que puede superarse con técnicas adecuadas, materiales de calidad y atención al detalle. Al optimizar la configuración de tu prensa térmica, implementar un proceso de prensado en dos etapas y mantener tu equipo, puedes producir impresiones DTF que mantengan su calidad y apariencia a través de numerosos ciclos de lavado.

Relacionado:

¿Por qué el polvo DTF no se adhiere a la película?

¿Qué máquina necesitas para la impresión DTF?

¿Por qué se agrietamiento transferencia DTF?

Solución de problemas comunes de impresión DTF